|

|

Speichenrad bauen ohne Drehbank, ohne Fräse |

|

| Herstellung von

Speichenrädern mit einer Ständer-Bohrmaschine.  |

|

|

|

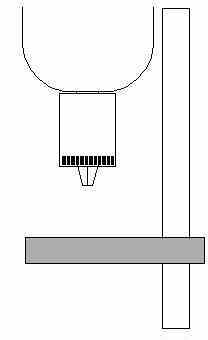

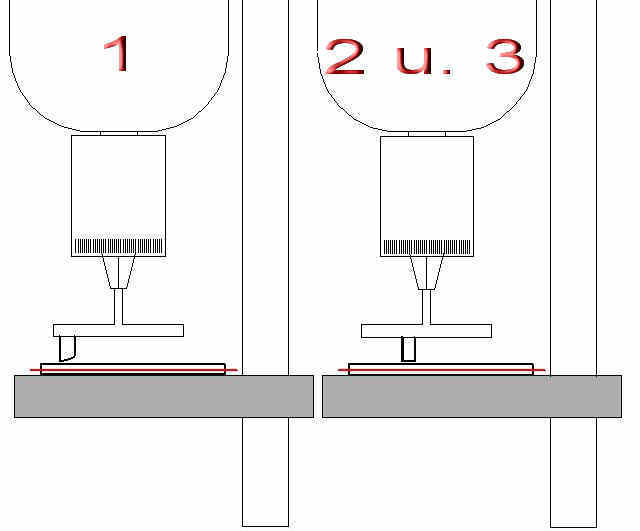

Nun erzähl schon! Also gut. Erst muss man seine Ständerbohrmaschine so justieren, dass der Werktisch absolut senkrecht zur Drehachse Bohrfutter steht. Wenn sie keine Ständerbohrmaschine zur Hand haben, nehmen Sie ihre Säulenbohrmaschine. Zum Ausrichten des Werktisches muss man sich nur etwas Fundamentalgeometrie einfallen lassen. |

|

|

|

Man spannt einen Drahtbügel in

das Bohrfutter. Der kann von einem Kleiderbügel stammen. Die Maschine nicht einschalten!

Bohrfutter nur von Hand drehen! Wenn das freie Ende des Bügels überall

|

|

|

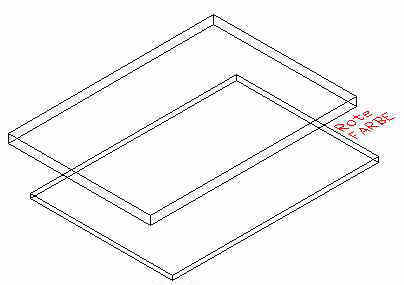

Man verklebt 2 Polystyrolplatten. Die Untere bekommt einen dünnen Farbauftrag. In Steifen. Farbe und Kleber klebt nicht. Die Verklebung sollte gut durchhärten. Die obere Platte hat die Dicke des herzustellenden Laufkranzes oder Radsternes. Die Verbundplatte spannt man auf den Werktisch. Danach nicht mehr bewegen. Den Tisch auch nicht.

Man muss die Maschine so einstellen, Zuerst bohrt man das Loch für die Radachse. |

|

|

|

Dann spannt man um.

Dieser Fliesenschneider aus einem

Baumarkt Die Lauffläche ist nach außen

deutlich breiter |

|

|

|

Drei Tage später sah ich in einem

Handarbeits- Kunstgewerbegeschäft dieses Bauteil. Ich konnte mir keinen Reim darauf machen, es war mir aber auch gleichgültig. Bestechend war allerdings, an einer Tischkante gerollt, dass der Vierkant absolut senkrecht zur Achse drehte.

|

|

|

|

Abends war der Twister

umfunktioniert. Zwei Schlitze waren gesägt, Bohrungen gesetzt.

Der erste eingesetzte "Drehstahl"

|

|

|

Bohrmaschine nur von Hand am

Futter drehen !!!!!! 1) Laufkranzprofil nur im hundertstel - Millimiterbereich freischaben. Eine Hand am Futter zum Drehen, mit der anderen den Vorschubhebel so sanft andrücken, als wenn Sie ... Die Späne so dünn schaben, dass Licht hindurchscheint. Nach 10 Minuten ist man fertig. Licht - Das war das Stichwort. Wenn man ROT hindurchscheinen sieht, weiß man, wie tief man ist. Genügend Material für die Spurkranzstärke lassen. 2) Beim nächsten Schritt spannt man den rechtwinkligen Stahl ein und man schabt den Bereich für die Speichen frei. 3) Ev. wie 2) mit versetztem Stahl bis zur Nabe. Bei der Nabe extrem feinfühlig arbeiten, damit sie sich nicht aus der Verklebung löst!

4) Beim letzten Schritt

spannt man eine dünne Stahlnadel. |

|

|

Alle diese Räder wurden mit dieser Methode hergestellt, bzw. alle Räder des Kapitels Lokomotiven - Experimente. Natürlich wurden die Räder nach der Anschaffung einer Portalfräse anders hergestellt. In Sachen Rundlauf sind die alten den neuen Rädern aber gleich. |

Nach dem Ausspannen sollte man

einen auf einer

Platte

klebenden Radreifen und eine Nabe mit Bohrung haben, alles absolut zentrisch. Am PC zeichnet man einen passenden Papierring mit der Speichenteilung, die Speichen etwas breiter als das Material der Speichen. Ring ausschneiden, einlegen. Nun klebt man die Speichen ein, die alle von dem gleichen Streifen abgeschnitten werden, damit alle Speichen gleich lang werden. Man sollte die Speichen sehr gut verkleben und dem Kleber viel Zeit zum Aushärten lassen. Wegen des Papierringes Kleben die Speichen gewollt nicht auf der Trägerplatte. Letztlich spaltet man die Verklebung von Radreifen und Nabe von der (roten) Basisplatte mittels einer hauchdünnen Klinge. Man sollte nun ein fertiges Speichenrad haben, das genauso sauber läuft, als ob es aus einer Drehbank oder einer Fräse stammt.

Danach klebt man es auf eine Platte,

|

|

|

Der misslungene

Abguss mit Luftblasen, Rad links, war natürlich ausgesprochenes Pech, zeigt aber, was machbar ist. Gemachte Erfahrung: Der Durchmesser der Achsbohrung für eine 3mm Achse ist als Klemm- oder Klebefläche zu klein, um die Kräfte eines Stangenkupplers sicher übertragen zu können. Als Konsequenz wurde später für die Achsen von Lokomotivrädern ein üößerer Durchmesser gewählt. |

|