|

|

Federung an Wagen |

|

Für Schwerin, Linz, Preußen, Bayern, die dazwischen, Donnerbüchse und Co.

| Wie und warum. | |||

|

|

Wer hat schon einen echten

Messzug, |

||

|

|

Auch

meine Neubauten kennen das Problem Übergänge. Trotz Fräse und größter Sorgfalt beim Bau fahre ich nicht immer in geschützten, sorgfältig ausgerichteten Zonen. |

||

|

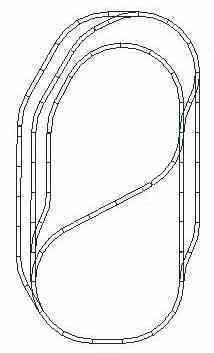

Manchmal heißt das Thema Teppichbahning. |

Manchmal geht es im Freien rund. |

Das Problem stellt sich immer wieder gleich: | |

| Unebenheiten | |||

|

|

|

|

|

|

Das Bucht-Schnäppchen kam für 1,50€. Und ich vom Regen in die Traufe. Andauernd entgleiste der an sich recht teure gelbe Wagen. Bis ich es dann herausfand: ich hatte einen mit Fine-Scale-Radsätzen trotz Klauenkupplung erwischt.

1.5mm Spurkranzhöhe, andere

Radgeometrie, Spur 1 Standard: 2,5mm

Spurkranzhöhe - 45mm |

||

|

Zur Erhöhung der

Entgleisungssicherheit muss entweder |

|||

|

Wenn Loks solches

können sollen, |

|

||

| Die Konstruktion, als es keine Fräse gab: | |||

| Es gab

nicht immer eine CNC-Fräse.

Als Anregung für diejenigen, die

sich eine so teure Maschine nicht zulegen wollen oder sich in diese

Technik samt Zeichnen nicht einarbeiten wollen. |

Wer hier schon etwas quer gelesen hat, der wird sich erinnern, dass Modularisierung eines meiner liebsten Themen bei der Modellbahn ist. |

||

|

|

Wichtig war bei der Konstruktion, dass alle Teile aus einer einteiligen Silikonform abgießbar sein sollten. Ich besaß nur eine normale Ständer-Bohrmaschine für einen Fünfziger und eine kleine Handbohrmaschine vom Kaffeehändler, Bauart wie alle kleinen Handmaschinen.

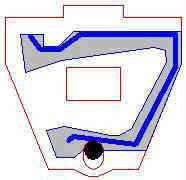

Aus Polystyrol baute ich dieses symmetrische Teil, |

||

|

|

Hier ist die Situation 2

Jahre vor der Fräse nachgestellt.

Im Bild sehen Sie rechts das weiße

Polystyrol-Erstteil.

Achten Sie bitte auf die kleine Platte, |

||

|

|

Man übersehe die

Verletzung der Prinzipien einer technischen Zeichnung für diese Skizze, aber zu mehr hatte ich keinen Bock, auch wenn ich es beherrsche.

|

||

|

|

Wenn die Heerschar der

Weiber mit Pölsterchen, Schnüren, Kissen oder was immer es da in meiner Unkenntnis noch geben mag mogelt, tarnt, vortäuscht oder versteckt, dann darf ich das auch.

|

||

| Die Konstruktion unmittelbar nach Fräse: | Großes aufgeregt sein. | ||

|

|

Im Ansatz ist das Prinzip

der Federung gleich geblieben. Die Vervielfältigung überlasse ich der Fräse, das verkleckerte T-Shirt leiste ich mir nur noch, wenn ich Radsterne gleich farbig gieße. Ca. 2 Monate nach Fräsbeginn konnte es nicht schnell genug gehen, es gab doch so viel auszuprobieren und zu erforschen, bis ich die Grenzen des Machbaren kenne.

Deshalb diese Konstruktion, die keine ist, Irgendwann dreht sich eben das Blatt, |

||

| Die Konstruktion, nachdem sich die anfängliche Aufregung gelegt hat: | |||

|

|

Zeichnung Federung Die Feder kann nachträglich seitlich eingeschoben werden. |

||

| Dem

Alten fällt nichts wirklich Neues mehr ein. Da hat er es gerade mal geschafft, dem Stahldraht einen Käfig zu verpassen. |

|||

| Und außen klebt man die

richtige Attrappe darauf. (Abbildungen mit Links zu Zurüst-Details)

|

|||