| | | |

Eine V20 als Rangierlokomotive

auf einer kleinen Anlage

ist immer eine gute Wahl. | | |

|

Jeder Modellbahner kennt diese Lokomotive.

Historischen Hintergrund

und genaue technische Details kann ich mir ersparen.

Das Internet ist

voll davon, außerdem können und wissen

das andere besser als ich. | |  |

| | | |

| | |

Prinzip - Bild einer V20 |

| | | |

Ausschlaggebend zum Bau dieser kleinen Diesel-Rangierlok,

einst von der

Wehrmacht für deren Zwecke und Anforderungen geplant

und von der

Industrie dann natürlich auch gebaut, ist deren Schlichtheit.

Ein wichtiger Grund für mich war außerdem, dass diese Lok der Testfall

für den ersten Stangenkuppler sein soll.

Die WR 200 B14 ist klein,

man kann schnell fertig sein,

um dann mit den gewonnenen Erkenntnissen

mehr Planungssicherheit für andere Projekte zu gewinnen. | | |

Das Ziel sollen natürlich Dampflokomotiven sein,

neben meiner

ausgesprochenen Liebe zu den frühen Elektroloks,

als man noch in die

Vorrats-Kiste der Dampfloks griff. | | |

| | | |

Bei der V20 soll die hinterste Achse beim Führerhaus angetrieben werden.

Die Blindwelle und die vordere Achse sollen dann mittels der Kuppelstangen

kraftschlüssig werden.

Wenn das die kleinen Kerle, die mir beim Bauen

ständig im Wege stehen mitbekommen, dass ich kein Einheitsgetriebe

einsetzen werde, dann verstehen sie die Welt nicht mehr. | | |

| | | |

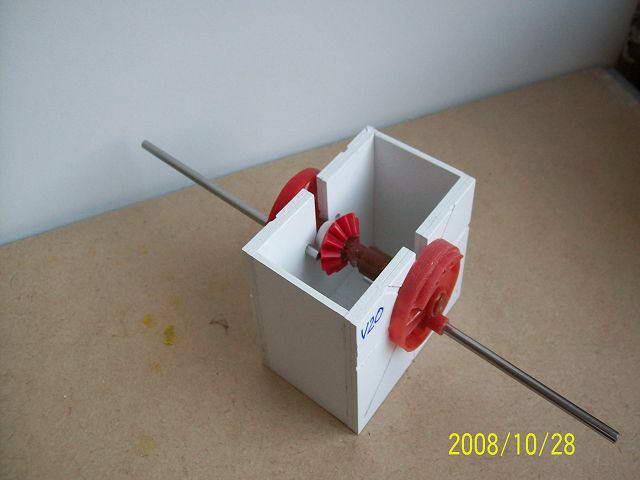

Es gibt ein Fertiggetriebe, das von der Untersetzung hinreichen passt

und zum Einsatz kommen soll. | | |

| | | |

| |

Seitdem wir den Breuer haben,

schleppst du immer mehr an.

Was gibt das?

Das sind die Rahmen für eine V20. |

| | | |

| | |

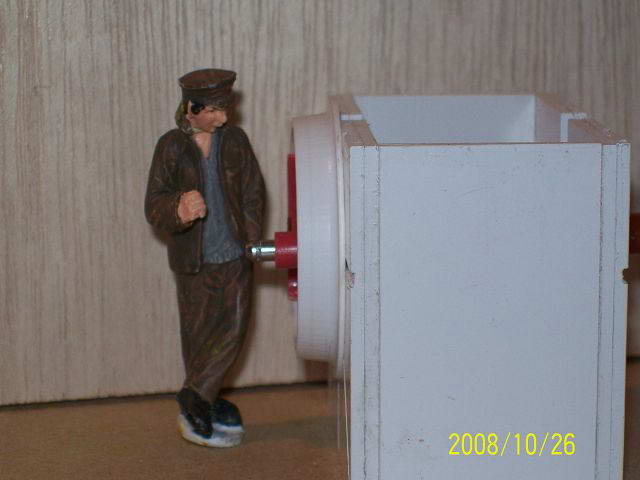

In der realen Welt sieht das dann eher so aus:

Dieser Haufen eines V20 Antriebteiles

wurde für einen Bekannten gefräst. |

| | | |

| |

Die Wangen setzen sich aus mehreren

Platten zusammen.

Sie sind 2mm dick.

Alle haben für genauen Sitz eine

Zentrierbohrung.

Die innen liegenden Wangen haben eine

größere Rahmen-Öffnung, damit man am Modell bei der Rahmendurchsicht nur die

äußerste Platte mit geringer Plattenstärke wahr nimmt. |

| | | |

| |

Man kann das am vorderen Rahmen erkennen,

man sieht nur den.

Die zwei Platten erhöhen das Eigengewicht

beträchtlich. Bei der

originalen V60 gab es auch 2 Varianten,

eine schwerere Ausführung mit

dickeren Rahmenblechen

für ein höheres Reibungsgewicht.

In diesem Fall gibt das außerdem mehr

Stabilität.

Was auf dem Foto nicht ersichtlich ist:

die inneren Rahmen haben wie bei einer klassischen Tischlerverbindung Nuten,

wo lagegenau die Federn

der Distanzstege hineinpassen. |

| | | |

| |

Das haben wir aber nicht gebaut.

Hast du das gemacht, Chef?

Ja, weil ihr immer denkt, meine

Arbeit besteht nur darin, wenn die Presse hier ist, mich in die erste Reihe zu

drängeln.

Chef, das würden wir nie denken! |

| | | |

| |

Zur leichteren Verständlichkeit des

Fotos:

Alle Teile liegen so, als ob die fertige Lok auf dem Dach liegen

würde und man in die Schlitze die vormontierten Radsätze einlegt.

Beim hinteren Teil mit den doppelten

Rahmen sind mittlerweile

die Verbindungsstege eingeklebt.

Das vordere Teil passt genau zwischen die

Rahmen des hinteren Teiles und hat die entsprechenden Zentrierbohrungen.

Dieses Teil hindert die Achsen daran nach

unten zu fallen.

Wie bei vielen Originalen mit Gleitlagern ergeben sich

so zwei Lagerschalen für die Achsen,

aber die Ebenen sind

versetzt.

Das ist nebst anderem meine sehr

eigenwillige Bauart.

Wie an anderer Stelle schon geäußert,

habe ich alt hergebrachte Bau- und

Denkweisen über Bord geworfen und gehe eigene, neue Wege.

Wenn man mutig

ist, die Möglichkeiten der CNC-gesteuerten Fräse und die

Materialeigenschaften des Kunststoffes sich zueigen macht, gewohnte Konzepte

verwirft,

dann kann es ein kleiner Schritt sein.

Meinem Vater,

klassischer Maschinenbauingenieur, würden wohl anfangs noch die Haare zu

Berge stehen. |

| | | |

| |

Fass doch mal mit an, damit wir

die beiden Teile probeweise in einander schieben können. |

| | | |

| |

Immer stehst du nur teilnahmslos

herum,

als ob dich das Ganze nichts anginge!

Lassen wir die beiden ihren kleinen

Modellkrieg allein ausfechten.

Den gelben Wagen wird wohl jeder kennen.

Weihnachten 2006 war das wohl das eBay Schnäppchen schlechthin. Ich ging aus

Langeweile in ein Internetkaffee, bot 10€ und ging wieder.

Drei Wochen später erst erinnerte ich

mich daran und wurde mit Recht gehörig angemeckert. Er gehörte für 1,50€

mir.

Das war bestimmt schmerzlich für den Verkäufer.

Aber: no risk, no

fun.

Ich kenne das mit dem einen Euro.

Habe ich auch schon erlebt.

Das

sind nachher meist die, die sich dann beschweren,

wenn das Päckchen nicht am nächsten Tag schon vor der Tür steht

und sind diejenigen, die dann auch garantiert etwas zu Meckern haben.

Was nichts kostet, kann auch nichts taugen. |

| | | |

| |

Viel mehr an gekauften Wagen wird es aber

nicht geben für mich.

Nicht dass der eine oder andere Hersteller

keine gute Wahl wäre, das

ganz gewiss,

der Selbstbau ist es,

der mich reizt und treibt.

Hier sind äußerer und innerer Rahmen

zu Kontrollzwecken erstmals in einander gesteckt.

Hinten links erkennt man die kreisrunde

Öffnung für die Achse,

rechts vorn kann man mit etwas gutem Willen

ein kleines Längsloch erkennen,

für die geplante Achsbeweglichkeit,

wie beim Breuer demonstriert. |

| | | |

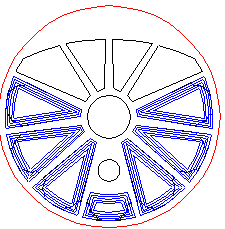

Bis hierhin war schon viel Zeichen- und Konstruktionsarbeit zu leisten.

Dann kommt eine ebenso diffizile Arbeit:

Die Konstruktion des

Radsternes und das Erstellen der zugehörigen Fräsdatei.

Hier sei kurz

für die, die noch nie mit einer CNC-Fräse gearbeitet haben,

die

Vorgehensweise beschrieben.(CNC-Comuter

Numeric Controlled,-- was sehr frei übersetzt heißt, dass der

Computer laufend die Bahnkoordinaten an die Fräse übermittelt, wo der Fräser

entlang fahren soll) | | |

| | | |

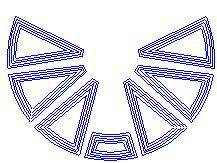

| | |

Beispiel: |

| | |

Das Konstruieren eines CAD-Radsternes. |

| | | |

| |

Wie macht man das?

So sieht die Konstruktions-Datei aus,

die man in einem beliebigen CAD-Programm erstellt,

hier mit einem

Linux-System geschehen.

Die verschiedenen Farben sind das

wichtigste Kennzeichen,

denn die Fräsen-Steuerungssoftware ordnet dann

jeder Farbe ein bestimmtes Werkzeug (Fräser) zu.

Außerdem ordnet man

dann jedem Werkzeug (Farbe) eine zu bestimmende Frästiefe zu. Blau bis

Speichenmitte,

Schwarz fräst bis unten durch. |

| | | |

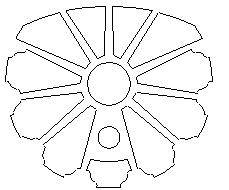

| | |

Schritt 1, Ausfräsen der Häutchen-Ebene |

| | | |

| |

Dann bestimmt man über die

Fräsen-Steuerungssoftware die Reihenfolge, in der gefräst werden soll. Hier

im Beispiel soll das Werkzeug mit der Farbe blau zuerst fräsen.

Der

Fräser, dem blau zugeordnet wurde,

taucht etwa bis zur Hälfte in das

Werkstück ein und fährt sukzessive die konzentrischen Bahnen ab,

die

ungefähr einen Abstand von 1/3 des Fräserdurchmessers haben.

"Taschen"

werden gefräst,

danach ist die Ebene der "Häutchen" geräumt. |

| | | |

| | |

Schritt 2, Ausfräsen der Speichen |

| | | |

| |

Abbildungen mit Rahmen sind hinterlegt,

hier mit einem Video.

Als nächsten Schritt lässt man die Fräse

das Werkzeug

mit der zugeordneten Farbe schwarz abarbeiten.

Die

Frästiefe ist 1/10mm bis unter dem Werkstück,

das heißt, dass die Felder

zwischen den Speichen ausgestochen werden und danach heraus fallen. |

| | | |

| | |

Schritt 3, Ausfräsen des gesamten Rades |

| | | |

| |

Zuletzt lässt man den Fräser die Farbe

rot abarbeiten,

der Radstern wird herausgefräst. |

| | | |

| | |

Radstern zur Probe gefräst: |

| | | |

| |

Stimmen die Durchmesser?

Der Fräser hatte keine genaue Angaben.

"Ermessen" mit 0,94mm, aber wer misst misst Mist.

Einen Fräser kann man

nicht so einfach mit der Schieblehre messen.

Dafür hat er nur 2€

gekostet.

Wenn er nicht durchhält oder irgend ein kleines Malheur

passiert,

sprich Fräser-Bruch, dann war die investierte Arbeit

vergebens. Der Durchmesser 0,94 dürfte außerdem recht exotisch sein.

Wie wirken die Häutchen an den Speichen?

Diesen Part eventuell 2x fräsen?

Mal eben zeichnen, ab in die Fräse,

heraus kommt ein fertiger Radstern,

das ist die halbe Wahrheit.

Die

Schritte bis zur fertigen Lok sind viele, viele kleine Hürden. |

| | | |

| |

Chef, der Radstern wäre fertig,

aber...

Was denn für ein "Aber"? |

| | | |

| |

No comment. |

| | | |

| |

Hat der Chef noch was gesagt?

Nee. Hat er doch selbst

veranstaltet.

Nur, ich solle das schnell wegräumen,

bevor das jemand

sieht! |

| | | |

| |

Jetzt baut der Alte

auch schon in Sachen Waschmaschinen! |

| | | |

| | |

Nicht so voreilig, junger Mann! |

| | | |

| |

Die Serienproduktion der Radsterne hat begonnen.

Noch gibt es nur eine Silikon-Form.

Jeden Abend wird ein kleines Schnaps-Pinnchen

mit Harz und Härter

befüllt,

etwas rote und weiße Farbpigmente

werden zusätzlich mit

eingerührt, dann die Form damit gefüllt.

Am nächsten Tag wird ausgeformt.

Manchmal altere ich gleich bei der Harzmischung mit einem Tropfen

verschmutzt eingefärbtem Harz ohne diesen Tropfen

zu verrühren.

Dann wie einst der jedes Jahr wiederholte

kleine Fernsehsketch am 31.12.19xx:

Same procedure as every day!

Rechts vorne:

Gusskrüppel. Das heißt

im Klartext, die Fertigstellung verschiebt sich um mindestens einen Tag nach

hinten,

wenn ich kein Tempo-Dreirad bauen möchte.

|

| | | |

| |

Erstes Probeeinsetzen der Radsterne

in die zur 90 Grad

Justiereinrichtung

gebauten Radlehren. |

| | | |

| |

Vogelperspektive. |

| | | |

| |

Der Chef hat gesagt, erst die V20.

Wie hat der Alte eigentlich die

neuen Radreifen hergestellt? |

| | | |

| | |

| | | |

| |

Leute, etwas mehr Respekt bitte!

So wird das gemacht.

Das Besorgen des

Fräsers war nicht so ganz einfach. Dann kam aber der Zufall zu Hilfe,

zum Ausgleich für die vielen kleinen abgebrochenen...

Dieser Fräser mit seiner konischen Form

und der Rundung am Ende ist fast ideal für den Übergang der Lauffläche zum

Spurkranz.

Da das Vermessen schwierig ist, und der

Durchmesser von der Frästiefe abhängig ist, wurde herangetastet...

Versuch Nr.3 ist dann der hier vorgestellte Radreifen. |

| | | |

| |

Das könnte tatsächlich etwas

werden. |

| | | |

| |

Diese Kegelräder waren eine Bestellung

die 2 Jahre zurück liegt.

Nachbestellen geht nicht mehr, alle weg.

Nun

kommen sie erstmals zum Einsatz.

Sie sind sehr robust und ausgesprochen

gut durchgeformt.

Die Radsterne sind in Klebeposition.

Das Kegelrad wurde vorher mit

5-Minuten-Epoxykleber verklebt. |

| | | |

| |

Das Foto erklärt, wie die Radsterne auf 90Grad Versatz

gezwungen werden. |

| | | |

| |

Fertig vormontierter Antriebs-Radsatz

ohne Radreifen. |

| | | |

| |

Hier sieht man deutlich das Prinzip

meiner unorthodoxen Bauart.

Die Präzision der Fräse macht so etwas

möglich.

Allerdings muss man auch den Mut haben,

so etwas einfach einmal zu erproben und auszutesten.

Im Vorfeld hatten

schon etliche Versuche stattgefunden.

Anders ausgedrückt:

Man könnte auch

leicht ein paar Tage Arbeit

in den Sand setzen!

Wer meint, die

Kunststofflager halten nicht,

der irrt. |

| | | |

| |

Passt, sitzt, hat wenig Luft und wackelt

nicht.

Auf gar keinen Fall darf eines der Teile auch nur ein kleines

bisschen schwergängig sein und reiben.

Messingbuchse und Stahlachse würden sich

nach kurzer Zeit unter Abrieb des Messings freilaufen,

und dann wäre es

gut.

Kunststoff wird heiß, dehnt sich schnell

aus, wird weich,

nichts wird sich einlaufen!

Es hört nicht auf zu

reiben!

Mit dem notwendigen Lagerspiel

und mit äquivalenten

Materialeigenschaften

wie beim metallischen Vorbild,

weichere Lagerschale als die härtere

Achse,

lassen sich auch mit Kunststoffen langlebige Modelle bauen.

|

| | | |

| |

Die ersten Kuppelstangen sind zur Probe

gefräst.

Prinzipiell sollen noch Nuten in den Längsträgern sein, die

Lagerflächen sollen gegenüber den Längsträgern auch etwas erhaben werden.

Je Kuppelstange benötigte die Fräse ca. 1

Minute.

Aber ca. 1 Stunde dafür zeichnen und dann die Fräsdatei noch

erstellen, die Fräse und das Material einrichten,

das ist gegen

zurechnen.

Mich interessiert hier als Vorab-Test,

ob die Abmessungen am Modell gefällig aussehen,

ob die Kuppelstangen aus

Kunststoff mit den hier angewendeten Maßen die notwendige Festigkeit, bzw.

Steifigkeit gegen Knicken im Schubfalle haben wird,

oder ob ich doch

erstmals der Fräse Futter

aus Messing oder Alu vorwerfen muss. |

| | | |

| |

Ganz ohne die klassischen Hilfsmittel des

Maschinenbaues bzw. des Metallbaues geht es trotz moderner Fräse nicht.

Hier werden die Bohrungen mit einer

Reibahle durch feinfühliges Drehen auf ein gewolltes Maß gebracht. |

| | | |

| |

Große Freude bei meinem Helfer und auch bei mir.

Alles passt auf Anhieb, läuft leicht,

präzise und leise.

Keinerlei Hakeln.

Das ist allerdings weniger

mein Verdienst als das der Fräse

und ihrer Wiederholungsgenauigkeit.

Schade, dass das mein Vater nicht mehr

erleben konnte,

wie sich der Modellbau in den letzten 20 Jahren

revolutioniert hat und welche Möglichkeiten sich nun beim Hobby bieten

mit industrieller Genauigkeit zu fertigen.

Alles sieht danach aus, dass die

Dimensionen der Kuppelstangen genügen und die Festigkeit hinreichend ist.

Bevor ich dazu endgültig Stellung beziehe,

müssen Radreifen auf die

Sterne und das Konstrukt viele harte und lange Testfahrten absolvieren.

Leicht werde ich es meiner eigenwilligen Konstruktion nicht machen.

Schließlich will ich eventuell noch einige Loks nach diesem oder ähnlichem

Prinzip bauen. |

| | | |

| |

Dreiteilige Positiv-Gussform zum Gießen eines Silikon-Ringes.

Der Silikon-Ring soll den Körperschall

des Motors

incl. Getriebe dämpfen und nicht auf den Rahmen als

Resonanzkörper übertragen. |

| | | |

| |

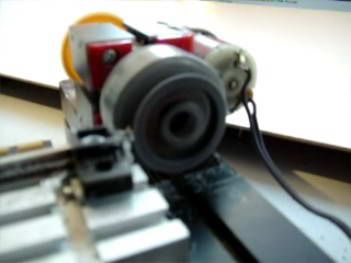

Hier wird die Funktionsweise ersichtlich.

Vor dem Motor liegt der hellgrau

eingefärbte Silikon-Ring.

Die rechten beiden Teile sind die

zerlegbare Form zum Gießen des Ringes. |

| | | |

| |

Motor eingebettet im Silikon-Ring,

der wiederum durch seine beiden

Nuten-Ringe in die Motor-Trägerplatte eingebettet ist.

Der Motor ist vertikal innerhalb seines

Ringes verschiebbar.

Außerdem kann man ihn innerhalb der Silikonform

drehen. |

| | | |

| |

So sieht die Unterseite bei den Kegelrädern aus.

Durch die Höhenverschieblichkeit und die

zusätzliche Möglichkeit des Verdrehens kann man wegen der exzentrisch

abgeordneten Getriebewelle die Kegelräder exakt zueinander positionieren.

Die Form für den Silikonring musste

mehrteilig trennbar ausgeführt werden, damit man zuerst den Kern in der

Mitte herausdrücken kann, um dann den Ring unbeschadet herausschälen zu

können.

Gesehen?

Die Radreifen sind schon

montiert, aber vorher wurden sie noch etwas auf einer Mini-Drehbank

überarbeitet. |

| | | |

| | | |

Das ist meine Mini-Drehbank.

Der Name stand zu meiner Jugendzeit für

eine

kleine feine Drehbank mit dem Flair

-Made in Germany-

. | |

Auf einer Messe in Dortmund 2007 für 400€ gekauft.

Der Name ist geblieben, aber nur der

Name...

Die Messe-Vorführung war exzellent gemacht!!

Das war kein

glücklicher Tag in meinem Eisenbahn-Leben!

Dann für weitere 300

nachgerüstet, umgebaut und verstärkt, anderer Motor, anderer Antrieb.

Seitdem bringe ich kleine Plastikteile

auf ihre gewünschte Form.

Hätte ich das Geld versoffen, glaube ich nicht,

dass ich selbst mit

Kater am nächsten Tag die Kiste

gekauft hätte. Aber ich habe sie.

Für

das Geld hätte man auch eine kleine

erwachsene Drehbank kaufen können,

und dann noch Geld für die Kneipe

übrig gehabt.

Das Gestell der Drehbank, umzubauen bis zum

Schuhlöffel,

besteht aus quadratischen Alu-Messestandprofilen.

Es gibt

auch solche Fräsen,

am besten man macht einen großen Bogen um solche.

Es bleibt bestimmt nicht dabei,

dass Sie nur Balsaholz bearbeiten. |

| | | |

Sie sehen das Video nicht? Heben Sie mal ihre Tastatur hoch.

Hören können Sie

nichts. Die Lok ist flüsterleise. | |

Erster Test am analogen Labor-Netzteil,

nicht gepulst und kein

DCC-Dekoder,

purer Gleichstrom.

Der Film spricht für sich.

ICH BEZIEHE STELLUNG:

Die nächste Lok kann nach ähnlichem Prinzip gebaut

werden! |

| | | |

| |

Da der Motor nach der Untersetzung von

1:50 eine nicht unerhebliche Kraft entwickelt,

muss das Drehmoment gegen

Verdrehen,

das bei einem Kegelradantrieb entsteht, abgefangen werden.

Deshalb die hier angeklebten

"Hosenträger".

Die Einschnürung an der Taille auf

Motorbreite

dient dazu Freiraum zu belassen.

Hier wird vermutlich

irgendwo und irgendwann das Gestänge, das von einem Stellservo kommen wird

entlanggeführt werden.

Es ist vorgesehen,

das Gefährt mit einer

fernbedienbaren Kupplung auszurüsten.

Die dunklen Stellen an den

Rahmen-Streben:

Obwohl Plastik-Kleber Polystyrol hervorragend durch

anlösen miteinander verklebt, wollte ich absolut auf Nummer Sicher gehen und

habe mit ein paar beherzten Stichen mit dem heißen Lötkolben zusätzlich ein

paar Schweißpunkte gesetzt. Nicht mehr unbedingt schön anzusehen, aber

absolut sicher. |

| | | |

| |

Die obere Motor-Trägerplatte ist nun

eingeklebt.

Unten sieht man eine Kleber-Wulst, die

den Getriebemotor nach der Feinjustage auf der gefundenen Position für

seidenweichen Lauf provisorisch auf Position hält. |

| | | |

| |

Wichtig ist, dass der Motor nirgends

die Motor-Trägerplatte direkt berührt,

wenn man maximale Dämpfung

der

Antriebsgeräusche wünscht. |

| | | |

| |

Jeder von uns hatte bestimmt in frühester

Kindheit

Knetmasse in der Hand und

der

Fantasie freien Lauf gelassen.

Die damals gewonnenen Erfahrungen und

Fertigkeiten

mit der Materie Knetmasse setzen wir nun ein,

um dem,

was gleich kommt, keinen freien Lauf zu lassen.

Die Knetmasse soll den Ringspalt

nach

unten dicht verschließen, den Ring aber freilassen. |

| | | |

| |

Danach vergießt man den nach unten

abgedichteten Zwischenraum mit einer elastischen Masse, hier Silikon,

zu

Fotozwecken etwas grau eingefärbt.

Wenn man kein Silikon zur Hand hat,

dann führt auch eine Kleberwulst eines Kontaktklebers

zu ähnlichem

Ergebnis.

Jetzt braucht das Fahrgestell wieder

2-3 Stunden Ruhe.

Belohnt wird man danach durch leisen Lauf. |

| | | |

| |

Ist euch auch schon schon

aufgefallen, dass uns der Alte,

äh, der Chef natürlich, nicht mehr zu

Wort kommen lässt?

Logisch. Das Seminar hat bei dir

offensichtlich nicht gefruchtet! |

| | | |

|

Damit ist der Antriebsteil der V20

abgeschlossen. | | |